引言

伺服驱动系统作为自动化设备的核心执行机构,其选型的合理性直接决定了设备的性能、精度、稳定性和成本。通常的,在选型伺服驱动系统时,往往将解决方案交予供应商评估,决策,自动化工程师拿到样品后结合使用环境进行闭环测试。今天我们所讲的是,一个成功的选型,需要从应用需求出发,综合考虑电气特性、控制架构、功能安全、机械集成、环境适应性、调试维护及成本等多个维度。本文将系统性地阐述伺服驱动选型的全过程。

一、 明确需求

这是所有选型工作的起点,必须首先明确。

1.参数计算

转矩需求: 计算连续工作转矩和峰值(加速)转矩。这需要结合负载质量、传动机构(丝杠、皮带、齿轮等)的效率与减速比、摩擦系数、加速度等参数。

转速需求: 确定设备运行过程中的最高转速。

惯量匹配: 计算负载折算到电机轴的转动惯量,并与电机转子惯量进行比较。通常建议负载惯量与电机转子惯量的比值在一定范围内(如

< 10

< 5

精度与分辨率要求: 根据工艺要求,确定系统需要的位置/速度精度,从而决定编码器的分辨率(位数)。

2.曲线分析

分析设备的典型运动周期(如T型曲线、S型曲线),明确加速、匀速、减速的时间分布,这对于计算峰值转矩和RMS(有效值)转矩至关重要,是电机热校验的依据。

二、 电机选型

驱动器与电机通常需要协同选型,电机是驱动器的负载。

1.电机类型

旋转伺服电机: 最常见的形式。

直驱伺服电机(DDL/DDR): 取消传动机构,高刚性、无背隙、高精度,适用于半导体、直驱转台等高端应用。

伺服液压/气动: 特殊防爆、大推力场合。

2.关键参数

额定与峰值转矩: 必须满足应用计算出的连续转矩和峰值转矩需求,并留有一定余量(通常10%-30%)。

额定与最高转速: 满足最高转速需求,并注意电机在高速下的转矩衰减曲线。

编码器类型与分辨率: 见下文详述。

防护等级(IP Rating): 如IP65(防油防尘),IP67(可短暂浸泡),适用于潮湿、多尘环境。

绝缘等级: 如Class F, Class H,关系到电机在高温环境下的寿命和可靠性。

制动器(刹车): 对于垂直轴或防止断电后移动的应用,必须选配抱闸刹车。

三、 驱动选型

这是选型的核心环节。

1.电源规格

供电电压与相数:

单相220VAC: 常见于小功率设备(通常

< 2kW

三相380VAC/220VAC: 适用于中大功率设备,性能更稳定,对电网冲击小。必须根据现场电源条件选择。

2.控制接口

脉冲/方向(Pulse/Dir): 传统方式,接线多,长距离传输易受干扰,但概念简单,适用于低复杂度、低成本点位控制。

模拟量/数字量I/O: 用于速度、转矩控制或简单的使能、报警复位。

现场总线: 现代运动控制的主流选择。

通用总线: PROFINET, EtherCAT, EtherNet/IP, POWERLINK等。EtherCAT因其高实时性和高性能,在高端设备中应用尤为广泛。

日系品牌常用: CC-Link IE, MECHATROLINK-III等。

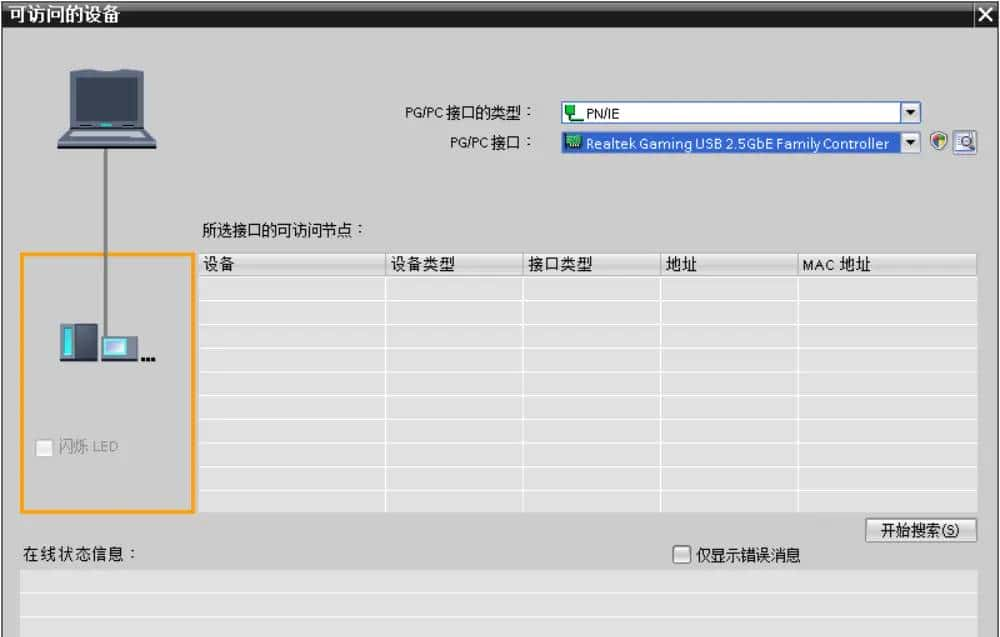

选型考量: 必须与上位控制器(PLC、运动控制卡)支持的总线类型匹配。总线型驱动器可大幅减少接线,实现多轴同步控制、实时参数交互和诊断。

3.反馈系统

集成式 vs. 外接式: 现代伺服电机普遍内置编码器。外接编码器常用于全闭环控制,用于检测最终负载端的实际位置,以补偿丝杠背隙、热伸长等误差。

编码器类型与信号:

增量式(Incremental): 常见,成本较低,上电需回零。

绝对式(Absolute): 断电不需回零,开机即知位置,提高效率。分为单圈和多圈。

协议类型: 增量方波(A/B/Z)、正余弦(Sin/Cos, 1Vpp)、绝对值的串行协议(如EnDat2.2, BiSS-C, HIPERFACE DSL等)。高分辨率协议是实现高精度的关键。

4.功能安全

安全转矩关闭(STO): 基本安全功能,在不断电的情况下安全地关闭电机转矩输出,防止意外启动。已成为许多行业的强制要求。

扩展安全功能: SLS(安全限速)、SS1/SS2(安全停车)、SBC(安全制动控制)等,根据设备风险评估(如机械手防护、升降轴)选配。

5.高级功能

龙门同步/虚拟主轴: 对于双驱龙门架,驱动器需支持主从轴间的实时数据交换,实现力矩均衡和同步纠偏。

振动抑制功能: 通过自适应滤波器或陷波滤波器,自动抑制机械共振,提高稳定性和响应速度。

补偿功能:

位置补偿(电子凸轮): 用于复杂轨迹规划。

螺距误差补偿: 通过驱动器内部表格,补偿丝杠的制造误差,提高定位精度。

双向螺距补偿/热补偿: 更高级的补偿,可应对不同运动方向和环境温度变化。

等效编码器输出: 将电机编码器信号或经过处理后的位置信号模拟输出,供上位机或其他设备(如视觉系统)使用,实现硬同步。

再生能量处理: 频繁启停或垂直轴下放负载时,电机会产生再生能量。需根据工况计算再生功率,并确定是否需要外接制动电阻,或选择带回生电阻的一体式驱动器。

四、 机械集成与环境适应性

1.安装尺寸与散热

驱动器尺寸: 必须考虑控制柜内的安装空间和布局。多轴一体式驱动器(如四合一)可节省空间和总线节点。

散热管理: 计算驱动器的发热量,确保控制柜有足够的散热能力(如风扇、空调)。自然冷却还是强制风冷?安装间距是否符合要求?

2.环境指标

防护等级: 驱动器本体的IP等级,通常IP20,需安装在电柜内。

工作温度与湿度: 确保在设备运行环境的温湿度范围内。

抗振动与干扰: 工业环境电磁干扰复杂,应选择EMC性能良好的产品,并做好规范的接地、屏蔽措施。

五、 调试与维护的便捷性

1.调试软件

厂商提供的PC调试工具是否易于上手?图形化界面、参数向导、自动整定功能能极大缩短调试周期。

是否支持示波器功能、在线参数修改、故障记录与分析?这对于诊断和优化系统至关重要。

2.可维护性

参数备份/恢复: 支持U盘或上位机一键操作。

模块化设计: 故障时是否易于更换?

诊断指示: 清晰的LED状态指示灯和详细的故障代码。

六、 品牌、服务与成本控制

1.品牌与生态

选择主流品牌(如欧系:西门子、倍福、ABB;日系:安川、三菱、松下;台系/国产:台达、汇川等)通常意味着更可靠的质量、更完善的技术支持和更丰富的备件资源。

考虑与现有控制系统品牌的兼容性和集成度。

2.技术服务与交付周期

供应商能否提供及时、专业的技术支持?产品的交货周期是否符合项目计划?

3.总拥有成本(TCO)

选型不应只看初始采购成本,而应综合考虑性能匹配度、调试时间、维护成本、能耗及因故障导致的停机损失。一个“高性价比”的选择是在满足所有应用需求的前提下,总拥有成本最优的方案。

写在最后

伺服驱动选型是一个系统工程,它贯穿于设备设计的始终。一个优秀的选型工程师,需要像一位交响乐指挥家,将电气、机械、控制和软件等各个“声部”和谐地统一起来。

核心选型流程可归纳为:

定义需求: 量化负载、运动、精度要求。

匹配电机: 基于需求计算,初选电机型号。

选择驱动: 根据电机、控制架构、功能安全、总线等要求,选定驱动器。

校验复核: 校验惯量比、热容量、再生能量等关键参数。

评估外围: 确认安装、环境、调试和维护方案。

决策定稿: 综合性能、品牌、服务与成本,做出最终决策。

通过以上全面而系统的考量,才能为自动化设备选择一个性能卓越、运行稳定且经济合理的伺服驱动系统,为设备的成功奠定坚实基础。

相关文章